Инновационное гибкое промышленное производство полного цикла

Традиционные логистические системы промышленных предприятий не обладают гибкостью к изменениям производственных линий и мощностей. Низкая эффективность и нехватка складских площадей также препятствуют росту бизнеса.

Geek+ предлагает умные логистические решения для предприятий с целью повышения уровня автоматизации, интеллектуальности и гибкости при одновременном снижении издержек и росте эффективности.

- Множество категорий товарных позиций

- Низкая операционная эффективность склада

- Нехватка складского пространства

- Умный склад Geek+ обеспечивает осуществление множества логистических операций, включая приемку материалов, проверку качества, складирование и подборку для создания беспилотного рабочего процесса

- Система «Инвентарный ящик к человеку» может применяться для контроля качества и хранения на многоярусных стеллажах, снижая затраты на рабочую силу

- Система «Инвентарный ящик к человеку» может повысить эффективность подборки, оптимизировать использование пространства и обеспечить точность данных инвентаризации

- Поддержка интегрированных сценариев применения с оборудованием автоматизации, таким как роботизированный укладчик поддонов и стереоскопический склад

Проблемы отрасли

- Нехватка складского пространства возле производственной линии

- Ограниченность логистических каналов

- Необходимость вторичной сортировки отходов продуктов труда

- Большое количество ошибок

- Быстрая регулировка компоновки системы, переориентация циркуляции логистики, адаптация к изменению продукта

- Внедрение беспилотной доставки с помощью роботов, определение маршрутов в зависимости от продуктов и обеспечение точного распределения материалов при модификации производственных линий

- Хранение высокой плотности, автоматический учет, исключение сбоев на производственной линии при обеспечении высокого коэффициента использования пространства

- Сокращение товарных запасов незавершенного производства, быстрая регулировка частоты распределения в ответ на изменения рынка

- Большие потери, обусловленные изменениями на производственной линии

- Отсутствие гибкости производственных мощностей

- Затраты на рабочую силу, связанные с тестированием и сборкой

- Гибкая и интеллектуальная система производства поддерживает крупномасштабный технологический процесс, который легко приспосабливается к индивидуальным потребностям пользователей и обладает высокой эффективностью

- Интеграция с различными системами планирования ресурсов предприятия (ERP), управления производственными процессами (MES), управления заказами (OMS) и другими системами производства и заказов для обеспечения прозрачного и отслеживаемого производственного процесса

- Независимость процессов позволяет быстро менять компоновку системы, производственные мощности и продукт, сводя время простоев к минимуму.

Проблемные моменты: планировка склада Dell очень компактна, а коэффициент использования складских помещений очень высок, что усложняет ручную подборку.

Решение: Исходя из принципов высокой эффективности, стабильности и гибкости, Dell обратилась в Geek+ за помощью в модернизации склада.

10x

повышение эффективности

32

робота P500

2 000

стеллажей

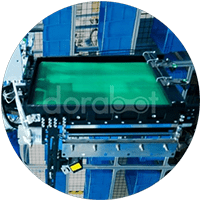

Известная китайская компания-системный интегратор технологий и решений для производства электронных схем была обеспокоена проблемой экомониторинга на производстве для обеспечения безопасных условий работы.

Компания производит печатные платы (PCB) и использует технологию поверхностного монтажа (SMT) при установке электронных схем на платы. Производственный процесс и состояние здоровья операторов компании зависят от ряда факторов окружающей среды, начиная от влажности и температуры и заканчивая уровнем загазованности воздуха.

Мониторинг окружающей среды подразумевает в частности осуществление ряда ручных операций, которые могут и должны выполняться роботом.

Проблемы отрасли

Необходимость постоянного контроля параметров окружающей среды на площадке — температуры, влажности, содержания специфических газов и других

Необходимость постоянного контроля параметров окружающей среды на площадке — температуры, влажности, содержания специфических газов и других

Сложности организации своевременной проверки материалов на разных этажах

Сложности организации своевременной проверки материалов на разных этажах

Большое количество точек отбора проб и оборудования приводит к большому количеству ошибок при ручных операциях

Большое количество точек отбора проб и оборудования приводит к большому количеству ошибок при ручных операциях

Необходимость регулярной отправки сообщений и функционала автоматической сигнализации

Необходимость регулярной отправки сообщений и функционала автоматической сигнализации

Решение

- DoraMOMA (составной мобильный кооперированный робот) используется для осмотра рабочей площадки и обработки материалов

- Изготовленный по индивидуальному заказу специальный захват с интеллектуальной видеокамерой позволяет точно идентифицировать, захватывать и размещать материалы

- Оснащение различными датчиками экологических параметров, оперативное обнаружение изменений состояния окружающей среды

- Автоматическая лестница для выполнения задач на разных этажах

- Вызов осуществляется через программный интерфейс или веб-клиент для запуска задач

- Поддержка удаленного голосового интеркома, уточнение информации в процессе обмена данными c роботом, а также возможность получения снимков с помощью видеокамеры

- Совершенная система визуального менеджмента осуществляет передачу информации о задачах, мониторинг рабочего процесса, обновление точек отбора проб на карте, управление маршрутом осмотра, управление оборудованием и интеллектуальную отправку сообщений и сигналов и иные функции

Технические особенности

Высокоточная лазерная навигация SLAM, позиционирование в режиме реального времени, интеллектуальный обход препятствий

Алгоритм управления манипулятором, основанный на глубоком обучении, обеспечивает точный и надежный захват лотка с материалом

Количество роботов может быть увеличено для поддержки многомашинного планирования

Интеллектуальное планирование пути в соответствии с командой на перемещение в указанное место

Преимущества для клиентов

Сокращение ручного управления на производстве приводит к снижению травматизма

Сокращение ручного управления на производстве приводит к снижению травматизма

Автоматизированный и интеллектуальный процесс управления гарантирует эффективность работы

Интеллектуальная отправка сообщений и сигналов помогает повысить безопасность операций

Интеллектуальная отправка сообщений и сигналов помогает повысить безопасность операций

Стыковка системы в режиме реального времени для обеспечения высокой эффективности, безопасности и отслеживания данных производственного процесса

Автономная роботизированная сортировка и замена инвентарных ящиков

Ведущий мировой производитель самоклеящихся адгезивных этикеточных материалов, розничных этикеток для одежды и канцелярских принадлежностей заинтересован в оптимизации рабочего процесса для ускорения доставки продукции на рынок.

Компания наиболее известна своими продуктами для этикетировки и упаковочными материалами, которые используются во множестве отраслей промышленности и на многих мировых рынках.

Проблемы отрасли

Различные требования к сортировке, такие как сортировка по номеру заказа, клиенту и адресу доставки, сложно выполнимы при ручной обработке

Различные требования к сортировке, такие как сортировка по номеру заказа, клиенту и адресу доставки, сложно выполнимы при ручной обработке

Работники испытывают стресс, стремясь оперативно обработать заказы, которые определены как срочные, с предельными сроками подготовки и доставки

Показатели использования упаковочной тары не удовлетворяют стандартным требованиям при отправке коробок с неполной загрузкой

Высокая хаотичность и вариативность заказов создают трудности балансирования длительных простоев при работе в обычном режиме с потребностями пиковых периодов

Высокая хаотичность и вариативность заказов создают трудности балансирования длительных простоев при работе в обычном режиме с потребностями пиковых периодов

Высокая хаотичность и вариативность заказов создают трудности балансирования длительных простоев при работе в обычном режиме с потребностями пиковых периодов

Высокая хаотичность и вариативность заказов создают трудности балансирования длительных простоев при работе в обычном режиме с потребностями пиковых периодов

Ручная сортировка заказов со скоростью 300 позиций в час для удовлетворения потребностей в пиковый период требует дополнительного привлечения 30-50% рабочей силы в течение двух смен

Решение

- Система DoraSorter для сортировки в инвентарные ящики позволяет выполнять высокоскоростную сортировку одновременно с контролем заполнения ящиков

- В процессе сортировки интеллектуальная система видения DoraVision используется для интеграции данных поступающих и исходящих заказов, что упрощает отслеживание и управление заказами клиентов

- Общий технологический процесс на складе разделен на зону печати и резки, зону интеллектуальной сортировки и временного хранения, а также зону упаковки. В зоне упаковки установлена система канбан для проверки данных об отгрузке каждой позиции в режиме реального времени

- Используя точную систему визуальной 3D идентификации, выполненный по индивидуальному заказу интеллектуальный сортировочный робот синхронизировано определит вместимость инвентарного ящика в процессе сортировки и осуществит его автоматическую замену по мере заполнения, для повышения эффективности работы.

- В то же время, исходя из срочности заказа, оператор может забрать нужный инвентарный ящик и отправить его на конвейере в зону упаковки для последующей упаковки и отгрузки

Технические особенности

Конвейерный захват манипулятора

Грейферный захват

Преимущества для клиентов

При использовании сортировочного робота скорость сортировки может легко достигать 350 позиций в час, а точность сортировки — 99,99%

Автоматизированная замена полного инвентарного ящика позволяет сэкономить от 3 до 5 работников в зоне сортировки

Поддержка запроса отсканированного кода и получение информации об отслеживании заказа

Увеличение эффективности использования персонала на 60-70%